Sterne. Spanien. Spitzenklasse: Das Werk Vitoria im spanischen Baskenland ist das älteste Werk für Vans in Europa. Seit genau 60 Jahren laufen hier Fahrzeuge vom Band, allein von der bisherigen Generation von Vito und Viano seit dem Jahr 2003 mehr als 900 000 Einheiten. Auf diese große Erfahrung baut auch die Fertigung der neuen Generation von Mercedes-Benz Vito und V-Klasse auf, weiterentwickelt mit modernsten Methoden und Prozessen sowie Anlagen und vor allem sorgfältig geschulten Mitarbeitern. Das Ziel: Spitzenprodukte Made in Vitoria.

Sterne. Spanien. Spitzenklasse: Das Werk Vitoria im spanischen Baskenland ist das älteste Werk für Vans in Europa. Seit genau 60 Jahren laufen hier Fahrzeuge vom Band, allein von der bisherigen Generation von Vito und Viano seit dem Jahr 2003 mehr als 900 000 Einheiten. Auf diese große Erfahrung baut auch die Fertigung der neuen Generation von Mercedes-Benz Vito und V-Klasse auf, weiterentwickelt mit modernsten Methoden und Prozessen sowie Anlagen und vor allem sorgfältig geschulten Mitarbeitern. Das Ziel: Spitzenprodukte Made in Vitoria.

Knapp 600 000 m² Grundfläche, 257 000 m² Produktionsfläche, rund 3500 Beschäftigte, eine Kapazität von über 470 Transportern pro Tag, gefertigt in zwei Schichten. Das Werk Vitoria liegt eine knappe Autostunde entfernt von der Metropole Bilbao und zählt zu den bedeutendsten Werken seiner Art in Europa.

Vans forever:In Vitoria werdne seit sechs Jahrzehnten Vans gefertigt

1954 nahm das Werk Vitoria die Fertigung des damaligen F 89 L der Auto Union auf, die damalige Daimler-Benz AG übernahm sie weniger Jahre später. In der Folge war Vitoria das erste Auslandswerk für Fahrzeuge mit dem Stern, abgesehen von schweren Lkw. Mit Vito und V-Klasse begann für das Werk 1995 eine neue Ära. Sie setzt sich nun mit der neuen Generation fort, im Frühjahr lief die erste neue V-Klasse regulär vom Band, im August der neue Vito. Vitoria wurde mit erheblichem Aufwand auf die neue Generation vorbereitet: In das Werk flossen Investitionen von rund 190 Millionen Euro, die Mitarbeiter wurden in zirka 300.000 Stunden auf die neue Fahrzeuggeneration geschult.

1954 nahm das Werk Vitoria die Fertigung des damaligen F 89 L der Auto Union auf, die damalige Daimler-Benz AG übernahm sie weniger Jahre später. In der Folge war Vitoria das erste Auslandswerk für Fahrzeuge mit dem Stern, abgesehen von schweren Lkw. Mit Vito und V-Klasse begann für das Werk 1995 eine neue Ära. Sie setzt sich nun mit der neuen Generation fort, im Frühjahr lief die erste neue V-Klasse regulär vom Band, im August der neue Vito. Vitoria wurde mit erheblichem Aufwand auf die neue Generation vorbereitet: In das Werk flossen Investitionen von rund 190 Millionen Euro, die Mitarbeiter wurden in zirka 300.000 Stunden auf die neue Fahrzeuggeneration geschult.

Das Werk Vitoria hat in 60 Jahren ausschließlich Vans hergestellt und konzentriert sich allein auf die Fertigung des neuen Mercedes-Benz Vito und der neuen V-Klasse. Die Aufgaben sind vielschichtig: Mit jeweils drei Längen- und Antriebsvarianten, mit Längs- und Quermotor sowie einer Vielzahl von Modell- und Ausstattungsvarianten gleicht kaum ein Fahrzeug dem anderen.

Top-Qualität durch das Mercedes-Benz Produktionssystem

Das Werk Vitoria liefert Fahrzeuge in Spitzenqualität. Basis dafür ist das Mercedes-Benz Produktionssystem (MPS). Es gilt weltweit für alle Werke des Unternehmens und definiert einheitliche Prozesse, nach denen jedes Fahrzeug mit Stern hergestellt wird. Ergebnis ist höchste und durchgehend stabile Qualität, auf die sich jeder Käufer eines Vito oder einer V-Klasse verlassen kann.

Das Werk Vitoria liefert Fahrzeuge in Spitzenqualität. Basis dafür ist das Mercedes-Benz Produktionssystem (MPS). Es gilt weltweit für alle Werke des Unternehmens und definiert einheitliche Prozesse, nach denen jedes Fahrzeug mit Stern hergestellt wird. Ergebnis ist höchste und durchgehend stabile Qualität, auf die sich jeder Käufer eines Vito oder einer V-Klasse verlassen kann.

Ein Kernpunkt von MPS ist die Arbeitsorganisation. Wesentlicher Bestandteil davon ist das Shopfloor-Management: Die Beteiligten an der Fertigung, angefangen vom Werkleiter bis zu den Arbeitsteams, treffen sich unmittelbar an den Fertigungslinien, um den Stand der Produktion zu besprechen und um eventuelle Probleme zu lösen. Jedes dieser Arbeitsteams besteht aus etwa acht bis zehn Mitarbeitern, die ihre Arbeit im Sinne der Selbstorganisation umsetzen.

Rohbau: die solide Basis für ein Spitzenprodukt

Der Rohbau der Karosserie ist die Grundlage für die Qualität des Gesamtfahrzeugs. Beim neuen Vito besteht er aus rund 500 Teilen. Ungenauigkeiten beim Schneiden der Bleche oder beim Fügen der Karosserie lassen sich später nicht mehr korrigieren. Deshalb wird im Rohbau mit äußerster Präzision gearbeitet.

Der Rohbau der Karosserie ist die Grundlage für die Qualität des Gesamtfahrzeugs. Beim neuen Vito besteht er aus rund 500 Teilen. Ungenauigkeiten beim Schneiden der Bleche oder beim Fügen der Karosserie lassen sich später nicht mehr korrigieren. Deshalb wird im Rohbau mit äußerster Präzision gearbeitet.

Die Karosseriekomponenten werden montagefertig angeliefert. Im Werk werden jedoch die Fensteröffnungen aus den Seitenwänden ausgeschnitten dieser Ablauf erhöht aufgrund der zahlreichen unterschiedlichen Ausführungen mit und ohne Verglasung oder mit unterschiedlichen Teilverglasungen die Flexibilität in der Fertigung. Das Schneiden übernimmt in einer separaten Kabine ein Laser. Je nach Ausführung beläuft sich die Schnittlänge auf bis zu 15,5 Meter pro Fahrzeug.

Per Laser wird nicht nur geschnitten, sondern auch das Dach aufgeschweißt. Weitere Verbindungen sind MAG-Schweißen sowie Klebetechniken.

Kollege Roboter

Rund 550 Mitarbeiter sind im Rohbau beschäftigt und fast 750 Roboter. Ursache ist nicht nur die schwierige Handhabung teils sehr großer Blechtafeln auf knappem Raum, Hintergrund ist ebenfalls die hier notwendige extrem große Wiederholgenauigkeit im Rohbau wird auf Bruchteile von Millimetern genau gearbeitet. Jede Rohkarosse besteht aus bis zu 7500 Schweißpunkten. Hinzu kommen Schweißnähte und Klebeverbindungen sowie eine Vielzahl von Bolzen als Befestigungspunkte für die spätere Ausstattung.

Rund 550 Mitarbeiter sind im Rohbau beschäftigt und fast 750 Roboter. Ursache ist nicht nur die schwierige Handhabung teils sehr großer Blechtafeln auf knappem Raum, Hintergrund ist ebenfalls die hier notwendige extrem große Wiederholgenauigkeit im Rohbau wird auf Bruchteile von Millimetern genau gearbeitet. Jede Rohkarosse besteht aus bis zu 7500 Schweißpunkten. Hinzu kommen Schweißnähte und Klebeverbindungen sowie eine Vielzahl von Bolzen als Befestigungspunkte für die spätere Ausstattung.

Mit dem Übergang zum neuen Modell ist die Automatisierung im Rohbau auf 96 Prozent und im gleichen Schritt auch die Präzision nochmals gesteigert worden. Sichtbar wird dies an den sehr engen Karosseriefugen und dem präzisen Fugenbild zum Beispiel des neuen Vito. Angesichts von etwa 500 Rohbauteilen pro Fahrzeug und der großen Karosserievielfalt eine Herausforderung.

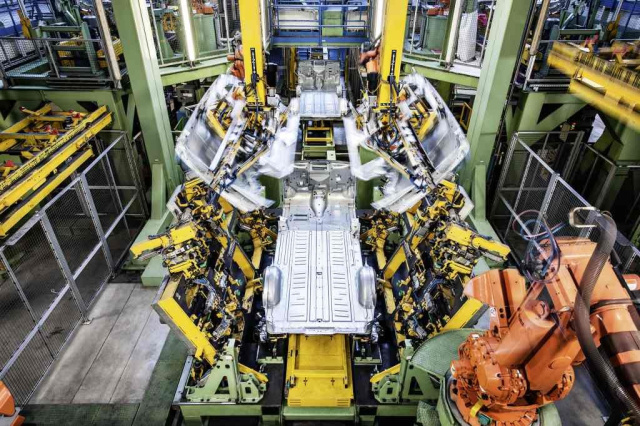

Diese Herausforderung wird unter anderem durch eine neue Fertigungslinie für die Längsträger gemeistert. Diese Investition war notwendig, weil durch den zusätzlich eingeführten Vorderradantrieb des Vito eine neue Variante hinzukam. Die neue Linie im Erdgeschoss der zweistöckigen Rohbauhalle ist ein Musterbeispiel für hochgradige Automatisierung: Hier arbeiten acht Werker und 137 Roboter mit 94 Schweißzangen und 87 Greifern. Sie fertigen jetzt neun unterschiedliche Frontmodule. Die Mitarbeiter befüllen die Magazine mit Teilen, den Herstellungsprozess übernehmen Roboter.

Diese Herausforderung wird unter anderem durch eine neue Fertigungslinie für die Längsträger gemeistert. Diese Investition war notwendig, weil durch den zusätzlich eingeführten Vorderradantrieb des Vito eine neue Variante hinzukam. Die neue Linie im Erdgeschoss der zweistöckigen Rohbauhalle ist ein Musterbeispiel für hochgradige Automatisierung: Hier arbeiten acht Werker und 137 Roboter mit 94 Schweißzangen und 87 Greifern. Sie fertigen jetzt neun unterschiedliche Frontmodule. Die Mitarbeiter befüllen die Magazine mit Teilen, den Herstellungsprozess übernehmen Roboter.

Neu eingerichtet ist die Framing-Station. Hier werden Seiten, Boden und Dachträger miteinander verbunden. Aus den zuvor gefertigten Blechteilen entsteht die Karosserie im Rohbau wird auch von Hochzeit gesprochen. Sechs Roboter sind an dieser komplexen Arbeit beteiligt.

400 Prüfpunkte an jeder gefertigten Karosserie

Vertrauen ist gut, doch Kontrolle ist besser. Die Karosserie entsteht an neun Fertigungslinien. An acht Messstationen überprüfen insgesamt 22 Roboter jedes Modul per Laser. Dies summiert sich an jeder einzelnen Karosserie auf etwa 400 Punkte.

Vertrauen ist gut, doch Kontrolle ist besser. Die Karosserie entsteht an neun Fertigungslinien. An acht Messstationen überprüfen insgesamt 22 Roboter jedes Modul per Laser. Dies summiert sich an jeder einzelnen Karosserie auf etwa 400 Punkte.

Im Messraum überprüft eine neue 3D-Messmaschine einzelne Karosserien, aber auch die Werkzeuge und Prüfmittel.

Ebenfalls werden fortlaufend die widerstandsgechweißten Verbindungen per Ultraschall geprüft. Hinzu kommen Sichtprüfungen und manuelle Überprüfungen per Hand. Fünf Karosserien pro Tag werden in Audits bis ins kleinste Detail unter die Lupe genommen.

Präzision ist Trumpf: Lackschicht ist nur 0,1 mm dünn

Rund 40 kg wiegt der schützende und schmückende Lack zum Beispiel eines Vito. Er setzt sich aus mehreren Schichten zusammen: Phosphatierung, KTLSchicht, Füller und Decklack summieren sich auf eine durchschnittliche Schichtstärke von 0,1 mm, das entspricht etwa der Dicke eines menschlichen Kopfhaares.

Rund 40 kg wiegt der schützende und schmückende Lack zum Beispiel eines Vito. Er setzt sich aus mehreren Schichten zusammen: Phosphatierung, KTLSchicht, Füller und Decklack summieren sich auf eine durchschnittliche Schichtstärke von 0,1 mm, das entspricht etwa der Dicke eines menschlichen Kopfhaares.

Robuste Basis der Karosserie sind vollverzinkte Bleche vom Bodenblech bis zum Dach. Trotzdem muss sie in einer aufwändigen Prozedur gegen Umwelteinflüsse geschützt werden. Allein zehn Stationen umfasst die Vorbehandlung des Lacks einschließlich der imponierenden KTL-Anlage (KTL = kataphoretische Tauchlackierung) mit ihrem 340 m³ großen Tauchbecken und einer Stromstärke von 700 Ampere.

150 Meter Nahtabdichtung pro Van

Zu den Besonderheiten der neuen Generation von Vito und V-Klasse gehört die Nahtabdichtung. Sie dichtet Schweißnähte vor Umwelteinflüssen und vor allem gegen eintretende Feuchtigkeit ab. Je nach Lage der Nähte übernehmen Roboter oder die feinfühligen Hände von Mitarbeitern das Auftragen der Dichtungen. Wer diese Tätigkeit beobachtet, dem prägt sich ein: Hier wird mit Sorgfalt und Liebe zum Detail gearbeitet. Die Nahtabdichtung summiert sich auf rund 150 m pro Fahrzeug.

Zu den Besonderheiten der neuen Generation von Vito und V-Klasse gehört die Nahtabdichtung. Sie dichtet Schweißnähte vor Umwelteinflüssen und vor allem gegen eintretende Feuchtigkeit ab. Je nach Lage der Nähte übernehmen Roboter oder die feinfühligen Hände von Mitarbeitern das Auftragen der Dichtungen. Wer diese Tätigkeit beobachtet, dem prägt sich ein: Hier wird mit Sorgfalt und Liebe zum Detail gearbeitet. Die Nahtabdichtung summiert sich auf rund 150 m pro Fahrzeug.

Zum großen Bereich der Lackierung gehören außerdem der Auftrag von geräuschdämmendem Material, von Unterbodenschutz und die Hohlraumversiegelung. Diese Jobs übernehmen überwiegend Roboter, 55 der mechanischen Kollegen werden in der Lackierung eingesetzt.

Nicht jeder Van ist weiß: 150 Farben zur Auswahl

Selbst wenn es auf der Straße bei gewerblich eingesetzten Fahrzeugen manchmal so scheinen mag: Nicht jeder Vito ist weiß. In Vitoria werden rund 150 unterschiedliche Lackfarben eingesetzt. Vor allem Flottenkunden legen Wert auf ihre individuelle Hausfarbe. Bevor ein Lack freigegeben wird, muss er einen umfangreichen Prüfprozess hinter sich bringen. Getestet werden unter anderem Haftfähigkeit, Farbechtheit sowie die Beständigkeit gegen UV-Licht. Schließlich soll der Lack einen Vito ein langes Autoleben schützen.

Selbst wenn es auf der Straße bei gewerblich eingesetzten Fahrzeugen manchmal so scheinen mag: Nicht jeder Vito ist weiß. In Vitoria werden rund 150 unterschiedliche Lackfarben eingesetzt. Vor allem Flottenkunden legen Wert auf ihre individuelle Hausfarbe. Bevor ein Lack freigegeben wird, muss er einen umfangreichen Prüfprozess hinter sich bringen. Getestet werden unter anderem Haftfähigkeit, Farbechtheit sowie die Beständigkeit gegen UV-Licht. Schließlich soll der Lack einen Vito ein langes Autoleben schützen.

Für den Decklack der neuen Vans verwendet Mercedes-Benz auch High-Solid-Lacke. Bei ihnen handelt es sich um besonders widerstandsfeste kratzfeste Lacke mit einem hohen Festkörpergehalt. Sie eignen sich ideal für den rauen Einsatz von gewerblich genutzten Transportern.

Weiterlesen...,

...auf der nächsten Seite mit nur einem KLICK!

Wie der Rohbau, so erreicht auch die Lackierung uneingeschränkt Pkw-Niveau. Dazu trägt bei, dass der Lack unter Reinraumbedingungen in den vier Kabinen des Werks Vitoria aufgetragen wird. Selbst feinste Verunreinigungen der Karosserie durch Staubkörner können so ausgeschlossen werden. Dagegen schützt auch ein ständiger leichter Überdruck, der das Eindringen von Staub in den Lackierbereich verhindert. Darüber hinaus: Gefilterte Luft, Eintritt nur für definierte Mitarbeiter in Spezialanzügen und mit Kopfbedeckung nach Betreten einer Luftschleuse größte Sorgfalt ist Voraussetzung für höchste Qualität.

Wie der Rohbau, so erreicht auch die Lackierung uneingeschränkt Pkw-Niveau. Dazu trägt bei, dass der Lack unter Reinraumbedingungen in den vier Kabinen des Werks Vitoria aufgetragen wird. Selbst feinste Verunreinigungen der Karosserie durch Staubkörner können so ausgeschlossen werden. Dagegen schützt auch ein ständiger leichter Überdruck, der das Eindringen von Staub in den Lackierbereich verhindert. Darüber hinaus: Gefilterte Luft, Eintritt nur für definierte Mitarbeiter in Spezialanzügen und mit Kopfbedeckung nach Betreten einer Luftschleuse größte Sorgfalt ist Voraussetzung für höchste Qualität.

Vor dem Auftrag des Decklacks reinigt der sogenannte Blower die vorbehandelte Karosserie, dies ist ein riesiges Gebläse mit einer Förderleistung vom 18.000 m³/h.Anschließend streifen Emu-Federn an der Karosserie entlang. Die weichen Federn der australischen Straußenart sind aufgeladen und entfernen die letzten, eventuell noch anhaftenden Feinstpartikel.

Lackierung unter Reinraumbedingungen

Der Decklack wird elektrostatisch aufgebracht. Rotationsglocken zerstäuben den Lack mit 50.000 Umdrehungen pro Minute. Er gelangt allein durch die Luftbewegung von oben nach unten an die elektrostatisch aufgeladene Karosserie.

Der Decklack wird elektrostatisch aufgebracht. Rotationsglocken zerstäuben den Lack mit 50.000 Umdrehungen pro Minute. Er gelangt allein durch die Luftbewegung von oben nach unten an die elektrostatisch aufgeladene Karosserie.

Trotz aller Sorgfalt: Im Anschluss an den Decklack-Auftrag wird auf der weißen Platte gründlich kontrolliert. Hier stehen die frisch lackierten Transporter auf hellem Untergrund. Gleißendes Licht leuchtet die Karosserie bis in die kleinste Fuge aus. Erfahrene und geschulte Mitarbeiter kontrollieren mit scharfem Auge die Qualität, prüfen die Oberfläche der Karosserien auch manuell mit behandschuhten Händen.

Montage: qualifizierte Mitarbeiter und Millionen von Varianten

Arbeitsintensivster Bereich bei der Produktion ist die Montage. Hier wird aus der lackierten Karosserie ein voll funktionsfähiger Transporter. Zirka 1 550 Mitarbeiter sind in der Montage beschäftigt. Mit Präzision und Sorgfalt meistern sie ihre tägliche Aufgabe: Die Montage einer nahezu unendlichen Variantenvielfalt. Karosserie-, Antriebs- und Ausstattungsmöglichkeiten multiplizieren sich auf Millionen von Möglichkeiten. Diese Vielfalt bedeutet nicht nur eine Herausforderung für den einzelnen Mitarbeiter, sondern ebenso für die Logistik, denn ein funktioneller Vito Kastenwagen erfordert gänzlich andere Arbeitsumfänge als ein Vito Tourer mit Bestuhlung oder gar eine komplex ausgestattete V-Klasse.

Arbeitsintensivster Bereich bei der Produktion ist die Montage. Hier wird aus der lackierten Karosserie ein voll funktionsfähiger Transporter. Zirka 1 550 Mitarbeiter sind in der Montage beschäftigt. Mit Präzision und Sorgfalt meistern sie ihre tägliche Aufgabe: Die Montage einer nahezu unendlichen Variantenvielfalt. Karosserie-, Antriebs- und Ausstattungsmöglichkeiten multiplizieren sich auf Millionen von Möglichkeiten. Diese Vielfalt bedeutet nicht nur eine Herausforderung für den einzelnen Mitarbeiter, sondern ebenso für die Logistik, denn ein funktioneller Vito Kastenwagen erfordert gänzlich andere Arbeitsumfänge als ein Vito Tourer mit Bestuhlung oder gar eine komplex ausgestattete V-Klasse.

Innovation inside

Der große technologische Sprung der neuen Fahrzeuggeneration führt zu Umstellungen in der Fertigung. So kann sich die Zahl der elektrischen und elektronischen Komponenten je nach Ausstattung gegenüber dem Vormodell verdoppeln. Deshalb wiegt der individuell für jedes einzelne Fahrzeug von einem externen Zulieferer vorgefertigte Kabelstrang aufgrund der komplexen Elektrik und Elektronik bis zu 40 kg. Er wird gut geschützt in einer stabilen Tasche angeliefert. Aufgrund des hohen Gewichts wird der Kabelstrang beim neuen Vito mit einem Handhabungsgerät ähnlich einem Kran durch die Öffnung der Windschutzscheibe in die Karosserie eingesetzt.

Der große technologische Sprung der neuen Fahrzeuggeneration führt zu Umstellungen in der Fertigung. So kann sich die Zahl der elektrischen und elektronischen Komponenten je nach Ausstattung gegenüber dem Vormodell verdoppeln. Deshalb wiegt der individuell für jedes einzelne Fahrzeug von einem externen Zulieferer vorgefertigte Kabelstrang aufgrund der komplexen Elektrik und Elektronik bis zu 40 kg. Er wird gut geschützt in einer stabilen Tasche angeliefert. Aufgrund des hohen Gewichts wird der Kabelstrang beim neuen Vito mit einem Handhabungsgerät ähnlich einem Kran durch die Öffnung der Windschutzscheibe in die Karosserie eingesetzt.

Elektrik und Elektronik stehen an erster Stelle des Produktionsablaufs in der Montage, es folgen Cockpit und Fenster. Die vorgefertigte funktionsfähige Armaturentafel wird in einer neuen Anlage kameragesteuert und vollautomatisch durch einen Roboter über die Beifahrertür in die Karosserie gezirkelt und verschraubt. Sicher und in atemberaubender Geschwindigkeit bewältigt der Roboter diese Millimeterarbeit auf engstem Raum. Gleichzeitig montiert ein weiterer Roboter bei den Modellen mit verglaster Heckklappe die Heckscheibe. Im Anschluss werden die anderen Fenster sowie die Böden in Laderaum bzw. Fond eingesetzt, ebenfalls durch Roboter. Sie arbeiten mit faszinierender Präzision auf 0,1 mm genau.

Elektrik und Elektronik stehen an erster Stelle des Produktionsablaufs in der Montage, es folgen Cockpit und Fenster. Die vorgefertigte funktionsfähige Armaturentafel wird in einer neuen Anlage kameragesteuert und vollautomatisch durch einen Roboter über die Beifahrertür in die Karosserie gezirkelt und verschraubt. Sicher und in atemberaubender Geschwindigkeit bewältigt der Roboter diese Millimeterarbeit auf engstem Raum. Gleichzeitig montiert ein weiterer Roboter bei den Modellen mit verglaster Heckklappe die Heckscheibe. Im Anschluss werden die anderen Fenster sowie die Böden in Laderaum bzw. Fond eingesetzt, ebenfalls durch Roboter. Sie arbeiten mit faszinierender Präzision auf 0,1 mm genau.

Es folgen Innenverkleidungen und Sitze, alles zugeliefert Just in Sequence zeitgenau und individuell für jedes einzelne Modell. Dabei unterstützt der auf dem Werksgelände angesiedelte Industriepark. Hier fertigen vier Zulieferer exakt in Reihenfolge der Produktion die Sitze, das Cockpit sowie Fahrwerkskomponenten.

Arbeit. Arbeit. Abeit.

Parallel wird der Antriebsstrang zusammengefügt, jetzt beim neuen Vito sogar in drei Ausführen mit Vorderrad-, Hinterrad- und Allradantrieb. Auch hier erhöht sich also die Komplexität. Bei der so genannten Hochzeit werden Karosserie und Antriebsstrang miteinander verbunden.

Parallel wird der Antriebsstrang zusammengefügt, jetzt beim neuen Vito sogar in drei Ausführen mit Vorderrad-, Hinterrad- und Allradantrieb. Auch hier erhöht sich also die Komplexität. Bei der so genannten Hochzeit werden Karosserie und Antriebsstrang miteinander verbunden.

Nun erst werden an der Linie 10 die vormontierten Türen angebaut sie würden bei der Montage stören und wären sogar ein Gefährdungspotenzial. An dieser Linie werden ebenfalls sämtliche beweglichen Teile der Karosserie wie Türen, Klappen und Motorhaube präzise eingestellt und die Türschließkräfte gemessen. Am Qualitätstor 10 werden überdies 149 Geometriepunkte an jedem Fahrzeug überprüft.Danach wird das Exterieur komplettiert, unter anderem mit den Stoßfängern.

Intensive Tests jeder neue Van wird ausgiebig gefahren

Trotz aller Sorgfalt in der Fertigung, trotz intensiver Qualitätskontrollen während der Produktion vor der Auslieferung wird jedes neue Fahrzeug intensiv getestet. Das beginnt mit einer optischen und haptischen Prüfung unter gleißendem Licht noch in der Montagehalle. Zum Pflichtprogramm gehören die Fahrt über den Rollenprüfstand mit definierten Tests von Antrieb, Bedienung sowie Elektrik/Elektronik sowie ein Dichtigkeitstest in der Beregnungsanlage.

Trotz aller Sorgfalt in der Fertigung, trotz intensiver Qualitätskontrollen während der Produktion vor der Auslieferung wird jedes neue Fahrzeug intensiv getestet. Das beginnt mit einer optischen und haptischen Prüfung unter gleißendem Licht noch in der Montagehalle. Zum Pflichtprogramm gehören die Fahrt über den Rollenprüfstand mit definierten Tests von Antrieb, Bedienung sowie Elektrik/Elektronik sowie ein Dichtigkeitstest in der Beregnungsanlage.

Während des Produktionsanlaufs wird außerdem jeder einzelne Van auf der Straße über definierte, bis zu 13 Kilometer lange Teststrecken gefahren. Die dafür eingesetzten Mitarbeiter überprüfen nicht nur sämtliche Funktionen im Realverkehr, sie haben auch ein geschultes Ohr für eventuelle Geräusche.

Im Hintergrund laufen auch umfangreiche Dokumentationen. Zum Beispiel werden die realen Anzugswerte der etwa 200 elektronisch gesteuerten Verschraubungen für jedes einzelne Fahrzeug dokumentiert. Falls tatsächlich im langen Leben eines Vito oder einer V-Klasse jemals ein Problem auftauchen sollte das Werk Vitoria kann es bis zur Fertigung des einzelnen Fahrzeugs und den Namen des entsprechenden Mitarbeiters zurückverfolgen.

Sorgfältig geschultes Personal Voraussetzung für Qualität

Die Mitarbeiter sind für die Einführung der neuen Baureihe intensiv geschult worden. Unmittelbar in der Produktion wurden dafür Schulungsbereiche abgetrennt. Hier haben sie an nachgebildeten Original-Arbeitsplätzen die Fertigungsumfänge gelernt. Anwesenheit allein genügte nicht: Jede Schulungseinheit war mit einer Prüfung verbunden. In der Anlaufphase der neuen Modellgeneration sind jedem Werker in der Montage vier Arbeitsplätze vermittelt worden. Am Ende der vollen Umstellung wird dies auf acht Umfänge gesteigert werden. Sie werden während der Arbeitszeit durchgewechselt, das vermeidet Monotonie und einseitige Belastungen der Mitarbeiter.

Die Mitarbeiter sind für die Einführung der neuen Baureihe intensiv geschult worden. Unmittelbar in der Produktion wurden dafür Schulungsbereiche abgetrennt. Hier haben sie an nachgebildeten Original-Arbeitsplätzen die Fertigungsumfänge gelernt. Anwesenheit allein genügte nicht: Jede Schulungseinheit war mit einer Prüfung verbunden. In der Anlaufphase der neuen Modellgeneration sind jedem Werker in der Montage vier Arbeitsplätze vermittelt worden. Am Ende der vollen Umstellung wird dies auf acht Umfänge gesteigert werden. Sie werden während der Arbeitszeit durchgewechselt, das vermeidet Monotonie und einseitige Belastungen der Mitarbeiter.

Damit nicht genug: Das Werk Vitoria hält seine Mitarbeiter auch fit, zum Beispiel im Rahmen des Programms Ergomix. Dabei handelt es sich um Rückentrainings an professionellen Trainingsgeräten während der Arbeitszeit und angeleitet von Physiotherapeuten. Lohn des Aufwands ist ein geringer Krankenstand: Angesichts einer Ausfallquote von aktuell nur 2,3 bis 2,4 Prozent müsste man sogar besser von einem Gesundheitsstand der Mitarbeiter von knapp 98 Prozent sprechen. Auch das ist Spitzenproduktion Made in Vitoria.

Keine Kommentare

Schreibe einen Kommentar